EFECTO DE LAS CONDICIONES DE

ESCALDADO SOBRE LA TEXTURA Y LA ESTABILIDAD DE LA PEROXIDASA EN LA PAPA (Tuberosum solanum L) VARIEDAD ÚNICA

XAVIER CASTRO CENTENO

UNIVERSIDAD DE PAMPLONA

FACULTAD DE INGENIERIAS Y

ARQUITECTURA

PROGRAMA DE TECNOLOGÍA DE

ALIMENTOS

PAMPLONA

2008

______________________________

EFECTO DE LAS CONDICIONES DE

ESCALDADO SOBRE LA TEXTURA Y LA ESTABILIDAD DE LA PEROXIDASA EN LA PAPA (Tuberosum solanum L) VARIEDAD UNICA

XAVIER CASTRO CENTENO

Ph. D. YANINE TRUJILLO

NAVARRO

DIRECTORA

Ph. D. DANIEL DURAN OSORIO

ASESOR

Línea de Investigación

Optimización de Procesos y

vida útil de los productos Agroalimentarios

UNIVERSIDAD DE PAMPLONA

FACULTAD DE INGENIERIAS Y

ARQUITECTURA

PROGRAMA DE TECNOLOGÍA DE

ALIMENTOS

PAMPLONA

2008

______________________________

…Hay hombres que luchan un día

y son buenos

Hay unos que luchan un año

y son mejores

Hay quienes luchan muchos años

y son muy buenos

Pero hay los que luchan toda la vida…

¡Esos son los imprescindibles!

BERTOLT BRECHT.

________________________________

DEDICATORIA

A Dios, que siempre ha sido mi apoyo. En

él he encontrado la fortaleza para seguir adelante y siempre ha estado conmigo.

A mi madre Aidee Centeno y mi padre

Manuel Antonio Castro a quiénes admiro, respeto y amo, a mis hermanos Oscar D.

Martínez, Carlos A. Castro, Luis A. Castro, Carmen C. Castro, Dairo Castro, a

mis abuelos, tíos y primos, a mi novia Yury P. Oliveros, a todos mis amigos y

en especial a José Arrieta, Hugo cantillo, Orlen Arregoces, José Jiménez,

Carlos Lara, Giovanni Gamboa, José Rico, Andrés Vega, Oscar E Palencia, Eusebio

Castro, quienes con su compañía, confianza y apoyo, me han enseñado que lo más

importante en la vida es superarse

Xavier Castro Centeno

_____________________________

AGRADECIMIENTOS

Agradezco a Dios, por darme la vida y

todo lo que tengo, sin él nada de esto hubiese sido posible.

Agradezco

a mi familia, por la ayuda y por la confianza que han depositado en mí.

A

los profesores y compañeros de clase por haber contribuido en mí proceso de

formación profesional y agradecimientos especiales de sincera humildad a la Ing.

Ph. D. Yanine Trujillo Navarro y al Ing. Ph. D. Daniel Duran Osorio por su cuantiosa

colaboración como director (a) y guía de este trabajo de grado.

De

igual manera agradezco a todas las personas que de una u otra forma hicieron posible

el alcance de este objetivo.

__________________________

CONTENIDO

Pág.

Introducción………………………………………………………………………………. 14

1. Objetivos……………………………………………………………………………….. 15

1.1. General……………………………………………………………………………….. 15

1.1.1. Específicos…………………………………………………………………………. 15

2. Marco referencial………………………………………………………………………. 16

2.1. La papa……………………………………………………………………………….. 16

2.1.1. Generalidades...……………………….…………………………………………... 16

2.1.2. Variedades más Cultivadas. ……………………………………………………….. 16

2.1.3.

Consumo…………………………………………………………………………… 17

2.1.4. La industria de procesamiento de papa…………………………………………..... 18

2.2. El escaldado………………………………………………………………………..... 19

2.2.1. Escaldado en agua………………………………………………………………..... 23

3. Materiales y métodos………………………………………………………………...... 31

3.1.

Materia Prima……………………………………………………………………......

31

3.1.1. Cloruro de Calcio ………………………………………………………………….

31

3.1.2. Métodos………………………………………………………………………....... 31

3.1.3. Preparación de la

Muestra ………………………………………………………… 31

3.1.4. Determinación del contenido de Almidón y la Textura inicial de la

papa……....... 31

3.1.4.1.

Contenido de Almidón …………………………………………………………. 31

3.2.

Textura inicial de la Papa …………………………………………………………… 32

3.2.1.Selección

de las condiciones de

Escaldado.……………………………………….

32

3.2.2. Evaluación de la estabilidad de la peroxidasa y los cambios que

produce el escaldado en la textura de la papa variedad Única. ……………………………………………………… 32

3.2.3.

Escaldado…………………………………………………………………………. 32

3.2.4.

Evaluación cualitativamente de la efectividad del escaldado…………………….. 33

3.2.4.1.

Evaluación objetiva de la peroxidasa mediante la medida del Color…………… 34

3.3. Contenido de Almidón……………………………………………………………….. 34

3.3.1. Textura de la papa escaldada ………………………………………………………. 34

3.3.2.

Evaluación de la acción del cloruro de calcio sobre la textura en la papa

escaldada. 34

3.3.3.

Escaldado en solución de Cloruro de Calcio ………………………………………. 34

3.3.4.

Actividad Enzimática……………………………………………………………….. 34

3.3.4.1.

Medida del Color………………………………………………………………...... 34

3.4.

Contenido de Almidón ……………………………………………………………….. 35

3.4.1.

Textura de la papa escaldada con y sin cloruro de calcio al 0,5 %………………… 35

3.5.

Análisis Estadístico…………………………………………………………………… 35

4.

RESULTADOS Y DISCUSIÓN………………………………………………………... 36

4.1.

Contenido de Almidón ………………………………………………………………… 36

4.1.1. Textura inicial de la papa…………………………………………………………….. 39

4.1.2. Condiciones de escaldado para la

papa………………………………………………. 39

4.1.3. Evaluación de la estabilidad de la peroxidasa y de los cambios

que produce el escaldado en la textura de la papa…………………………………………………………………………. 39

4.1.4. Estabilidad de la Peroxidasa en la papa

escaldada …………………………………… 39

4.1.4.1.

Textura de la papa cruda y escaldada……………………………………………….. 44

4.2. Evaluación de la acción del cloruro de calcio como mejorador de la

textura en la papa escaldada……………………………………………………………………………………. 50

4.2.1. Porcentaje

de almidón en papa testigo y escaldada con y sin CaCl2 al 0.5 %……… 50

4.2.2.

Estabilidad de la

Peroxidasa en la papa fresca y escaldada con y sin cloruro de

calcio 52

4.2.3.

Textura de la papa testigo y escaldada con y sin cloruro de calcio al 0.5 %................ 55

5.

CONCLUSIONES……………………………………………………………………….

64

RECOMENDACIONES…………………………………………………………………… 65

BIBLIOGRAFÍA…………………………………………………………………………… 66

ANEXOS…………………………………………………………………………………… 73

Índice de Tablas

Tabla No 1. Nomenclatura de los tratamientos utilizados en el escaldado

de la papa……… 33

Tabla

No 2. Resumen del análisis estadístico del almidón contenido en la papa…………… 38

Tabla

No 3. Resumen estadístico del análisis cuantitativo de la actividad de la

Peroxidasa……………………………………………………………………... 43

Tabla

No 4. Análisis estadístico de la textura de la papa variedad Única a diferentes

condiciones de escaldado……………………………………………………….

49

Tabla

No 5. Resumen del análisis estadístico del porcentaje de almidón de la

papa

testigo y

escaldada con y sin cloruro de calcio……………………………...... 51

Tabla

No 6. Resumen estadístico del análisis cuantitativo de la actividad de la

peroxidasa en papa testigo

y escaldada con y sin cloruro de calcio………….. 54

Tabla

No 7. Análisis estadístico de la textura de la papa variedad Única, fresca y

escaldada con

y sin cloruro de calcio al 0.5 % a 75 ºC por 5 y 10 minutos……. 61

Índice de gráficas

Gráfico No 1.

Porcentaje de almidón de la papa variedad Única fresca y escaldada a

diferentes

condiciones de escaldado………………………………………….

37

Gráfico No 2.

Luminosidad de la papa fresca y escaldada luego del análisis de la

peroxidasa…………………………………………………………………... 41

Grafico No 3.

Valores de a* en la papa fresca y escaldada previo al análisis de la

peroxidasa …………………………………………………………………... 42

Grafico No 4.

Valores de b* de la papa fresca y escaldada previo al análisis de la

Peroxidasa…………………………………………………………………... 42

Gráfico No 5.

Dureza de la papa escaldada en relación con la testigo…………………...... 44

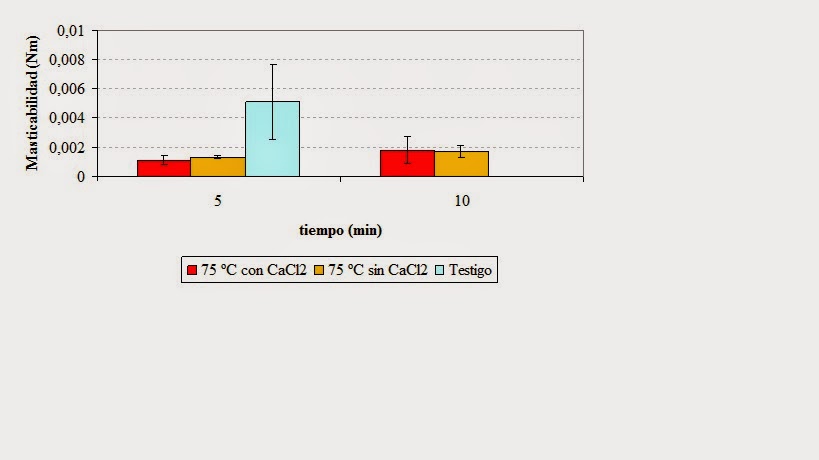

Gráfico No 6. Parámetro de la masticabilidad

de la papa escaldada en relación con la

testigo……………………………………………………………………… 45

Gráfico No 7. Adhesividad de la papa

escaldada con respecto a la testigo……………….. 46

Gráfico No 8. Parámetro de la cohesividad de

la papa escaldada con respecto a la

Testigo……………………………………………………………………… 47

Gráfico No 9. Parámetro de la elasticidad de

la papa escaldada con respecto a la testigo… 47

Gráfico No 10. Parámetro de la gomosidad de

la papa escaldada con respecto a la

testigo……………………………………………………………………… 48

Gráfico No 11.

Contenido de almidón en la papa variedad Única fresca y escaldada a 75

ºC por

5 y 10 minutos con y sin CaCl2 al 0.5 %......................................... 50

Gráfico No 12.

Luminosidad de la papa fresca y escaldada con y sin cloruro de calcio al

0.5 % luego del

análisis de la peroxidasa…………………………………

53

Grafico No 13.

Valores de b* de la papa fresca y escaldada con y sin cloruro de calcio

al 0.5 % luego del

análisis de la peroxidasa……………………………...

53

Gráfico No 14. Dureza de la papa escaldada

con y sin cloruro de calcio en relación con

la testigo…………………………………………………………………... 56

Gráfico No 15. Parámetro de la

masticabilidad de la papa escaldada con y sin cloruro de

calcio en comparación

con la testigo……………………………………… 56

Gráfico No 16. Parámetro de la adhesividad

de la papa escaldada con y sin cloruro de

calcio en comparación

con la testigo……………………………………… 57

Gráfico No 17.Cohesividad de la papa

escaldada con y sin cloruro de calcio en

comparación con la testigo………………………………………………… 58

Gráfico No 18.Elasticidad de la papa

escaldada con y sin cloruro de calcio………………. 58

Gráfico No 19. Gomosidad de la papa escaldada

con y sin cloruro de calcio………………

59

Índice de figuras

Figura No 1. Diagrama de flujo de un escaldado convencional…………………………… 19

Lista de Anexos

Anexo

No 1. Determinación del Contenido de Materia Seca en la Papa Variedad Única…. 73

Anexo

No 2. Escaldado de la papa…………………………………………………………. 75

Anexo

No 3. Prueba de la peroxidasa………………………………………………………. 77

__________________________

RESUMEN

El

objetivo de este estudio, está basado en la evaluación del efecto de las

condiciones de escaldado sobre la textura y la estabilidad de la peroxidasa en

la papa (Tuberosum solanum L)

variedad Única con el fin de establecer las condiciones más favorables para su

aplicación industrial. Para la realización del escaldado, se extrajeron de

forma manual cubos de papa de dimensiones de 2x2x2 cm. Una vez obtenida las

muestras, éstas se escaldaron en un baño termostatado con agua destilada no recirculada

en 3 tiempos diferentes a 55, 65 y 75 ºC. Los análisis realizados a las

muestras escaldadas fueron: Contenido de almidón, evaluación cualitativa de la

efectividad del escaldado, donde se tuvo en cuenta la inhibición de la

peroxidasa, cuantificación de la actividad de la enzima por medio del color,

utilizando un espectrofotocolorímetro bajo el cual se especificó el color en un

espacio CIELAB y análisis del perfil de textura (TPA), realizado en un Texturómetro

TA plus LLOYD, donde los parámetros evaluados fueron dureza, masticabilidad,

adhesividad, cohesividad, elasticidad y gomosidad, empleando una fuerza de compresión

de 50 gf, velocidad de 50 mm/min, porcentaje de compresión del 5 %. Los análisis

se realizaron también a muestras frescas crudas (testigo), para comparar la

variabilidad de los resultados de la papa escaldada con respecto a la testigo. La

temperatura de escaldado que logró inhibir la actividad de la peroxidasa en los

cubos de papa, fue la de 75 ºC por 5 y 10 minutos, dato que junto con la medida

objetiva del color, proporcionó los mismos resultados. De los parámetros

texturales analizados en la papa, la propiedad mecánica que se vio más afectada

tanto por la temperatura como por el tiempo de escaldado fue la dureza,

presentando valores muy por debajo al de la muestra testigo. El contenido de

almidón en la papa escaldada disminuyó como consecuencia del tratamiento

térmico, viéndose más afectado en los cubos tratados a 55 ºC en los tres

tiempos.

A

partir de la efectividad del escaldado en la inhibición de la peroxidasa y

teniendo en cuenta el análisis estadístico, fue el tratamiento a 75 ºC por 5 y

10 minutos el escogido para escaldar cubos de papa con y sin CaCl2 al 0.5

% y ver su incidencia en la textura, realizando los mismos análisis citados anteriormente.

Los resultados de estos análisis, mostraron que el parámetro de dureza de la

papa es el que más se ve influenciado por la temperatura y tiempo de escaldado.

Las muestras tratadas con CaCl2 en los dos tiempos, presentaron

valores mayores en la dureza que las no tratadas con esta sal. También se

evidenció la disminución del contenido de almidón en la papa testigo, debido a

la hidrólisis del mismo, causado por la temperatura y tiempo de almacenamiento.

A

partir de los resultados obtenidos, se concluye que la mejor temperatura y

tiempo de escaldado para inhibir la peroxidasa en la papa es la de 75 ºC por 5

y 10 minutos, además a esta temperatura se evidenció menor pérdida de almidón y

mejor color en la papa. El uso de cloruro de calcio en el medio de escaldado

disminuye la pérdida de la dureza de la papa y por consiguiente mejora la

textura.

_____________________________

INTRODUCCIÓN

Siendo

la papa un producto alimenticio perecedero de alto consumo (2,8 millones de

tonelada en el año 2004) principalmente en estado fresco, la industria

procesadora emplea métodos tanto físicos como químicos para extender la vida

útil del producto. Entre los métodos físicos, el escaldado es el más utilizado.

Este tratamiento térmico se aplica a muchos productos vegetales, antes de las

operaciones finales de conservación como congelación, deshidratación,

liofilización, esterilización con el fin de reducir el deterioro durante el

almacenamiento producido por enzimas como las oxidasas, peroxidasas, catalasas,

lipoxigenasas. Sin embargo este proceso presenta inconvenientes entre los que

se destaca la modificación o pérdida de la textura en la cual el contenido de

almidón juega un papel importante, ya que es el atributo primordial en la

calidad de la papa escaldada. La modificación en la textura ocasiona la pérdida

de firmeza de los tejidos del vegetal, lo cual va en contrariedad con la

tendencia actual de los consumidores, quienes prefieren texturas cada vez más

firmes en este tipo de producto procesado.

Para

minimizar este inconveniente en el vegetal escaldado, se han establecido

algunos métodos para conservar la firmeza del producto durante su

procesamiento, entre los cuales se encuentran el uso de iones metálicos (Ca+),

métodos de escaldados que ocasionan menor pérdida de firmeza de los tejidos,

como el escaldado a temperaturas altas por tiempos cortos y escaldado a bajas

temperaturas por tiempos largos (Aguilar et

al., 1997).

Ante

la necesidad de conocer los inconvenientes que puede ocasionar la aplicación de

procesos tecnológicos, como el escaldado, se plantea este trabajo

investigativo, con el fin de establecer los cambios que ocurren en la textura

al emplear diferentes métodos de escaldado en la papa variedad Única, y con

ello dar una explicación científica que beneficie a la industria

agroalimentaria, y de aportar un mayor soporte tecnológico en el uso del

escaldado, para contribuir a la optimización de este proceso, beneficiando la

industria y el consumidor.

______________________________

1. OBJETIVOS

1.1. GENERAL:

Evaluar

el efecto de las condiciones de escaldado sobre la textura y la estabilidad de

la peroxidasa en la papa (Tuberosum solanum

L) variedad Única con el fin de establecer las condiciones más favorables

para su aplicación industrial.

1.1.1. ESPECÍFICOS:

v Determinar el contenido de almidón y la textura inicial de la papa

variedad Única.

v Establecer las condiciones de escaldado para la papa variedad Única.

v Evaluar la estabilidad de la peroxidasa y los cambios que produce el

escaldado en la textura de la papa variedad Única.

v Evaluar la acción del cloruro de calcio como mejorador de la textura en

la papa escaldada.

______________________________________________

2. MARCO REFERENCIAL

2.1. La papa

La

papa como producto alimenticio presentó una fuerte expansión en el mundo,

situándose como el cuarto alimento básico en la década de los noventa, después

del trigo, el arroz y el maíz. Este alimento figura entre los diez más

importantes producidos en los países en desarrollo. Esta expansión se deriva de

su gran capacidad de adaptación a los distintos climas y sistemas de cultivo, lo

cual ha permitido el aumento en su producción y consumo. A esto se le suma su

gran valor alimenticio, pues es una fuente rica en proteína, carbohidratos,

potasio, vitamina C, otras vitaminas y minerales en menor proporción.

En

el 2004 el cultivo de la papa en Colombia ocupó el quinto lugar en la

producción agropecuaria nacional, con 2,8 millones de toneladas, fue el noveno

cultivo en extensión con 161.873 hectáreas y el sexto en valor de la

producción. Un poco más del 94 % de la papa se consume en estado fresco, el

resto es consumido por la industria (Martínez, 2005).

El

observatorio agrocadenas del Ministerio de Agricultura y desarrollo rural,

establece que el país cuenta con una producción de 2.836.187 toneladas,

concretados en los departamentos de Cundinamarca y Boyacá. El departamento

Norte de Santander presenta la mayor productividad al alcanzar en el año 2004 un

rendimiento de 28,9 toneladas por hectárea, siendo los principales productores

los municipios de Chitagá, Silos, Pamplona, Cácota y Mutiscua. Las variedades

representativas por orden de importancia en esta región son: Parda pastusa, ICA

Mutiscua, ICA Chitagá, o Monserrate rosa e ICA puracé y ICA Única (SINAIPA,

2005).

2.1.1. Generalidades

2.1.2. Variedades más

Cultivadas.

Según

FEDEPAPA, en el país existen más de 30 variedades de papa pero tan sólo 10 de

ellas cuentan con importancia comercial. La variedad denominada Parda Pastusa es la más

cultivada y la que se consume en mayor cantidad, básicamente en estado fresco.

Datos recientes indican que en Cundinamarca el 74 % de la papa cultivada es de

esta variedad y en el departamento de Boyacá representa el 50 % del cultivo.

Le

sigue en importancia, la Diacol Capiro

(también conocida como R12 negra), se utiliza como materia prima

para la industria, para el consumo en fresco y la exportación. El 18 % del área

cultivada en Cundinamarca y el 21 % en Boyacá es de esta variedad.

Otras

variedades son la ICA-Puracé,

utilizada preferentemente en algunas regiones del país (climas templado y

cálido) para consumo en fresco, la Tuquerreña

o Sabanera, consumida principalmente en Bogotá y la Criolla (solanum phureja) o

también denominada yema de huevo, que ocupa en la actualidad alrededor de

12.000 hectáreas ubicadas en los departamentos de Cundinamarca, Boyacá y

Nariño.

En

los últimos años han entrado al mercado nuevas variedades producto de

investigaciones y convenios entre entidades del sector público, como el ICA y

la Universidad Nacional y el sector privado, tales como FEDEPAPA. Las

variedades ICA Única e ICA Morita son ejemplos de estos nuevos prototipos que

cuentan con importantes posibilidades comerciales.

2.1.3. Consumo.

En

Colombia la papa en su estado fresco es un producto consumido básicamente por

sectores de la población de niveles de ingreso medio e inferior, que destinan

cerca del 3 % de su gasto en alimentos, a la compra de este tubérculo. El

consumo de papa pasó de 2,3 millones de toneladas en 1991 a 2,8 millones en el

2004, es decir, que creció durante la década a una tasa anual de 1,4 %,

ligeramente por encima de la producción, que creció 1,3 % al año. Este nivel de

consumo es considerado alto teniendo en cuenta tanto estándares de consumo

internacional como necesidades nutricionales en un ambiente como el colombiano

(Martínez, 2005).

La

papa es el producto de origen agrícola de mayor consumo por habitante en el

país. En el ámbito nacional, su consumo por habitante presenta grandes

diferencias entre regiones. Es relativamente alto, en zonas frías y bajo, en

zonas de clima cálido, como la Costa Atlántica y los Llanos Orientales

(Martínez, 2005).

2.1.4. La Industria de

Procesamiento de Papa.

Los

mayores niveles de urbanización y una presencia más activa de la mujer en el

mercado laboral, han ocasionado cambios en los hábitos de consumo que se

reflejan en una mayor demanda por productos procesados o semiprocesados. Para

el caso de la papa, esto ha significado un crecimiento importante del mercado

industrial y unas expectativas favorables respecto al crecimiento de este

subsector en la industria manufacturera durante los próximos años.

Al respecto, un reporte de CIP/FAO,

registra que el uso mundial de la papa se está trasladando del consumo de papas

frescas y del consumo como alimento para ganado, hacia los productos procesados

tales como papas fritas (hojuelas), papas prefritas (a la francesa) y papas

congeladas y deshidratadas

(CIP/FAO, citado por Moreno, 2000).

Según

FEDEPAPA, las industrias más grandes en Colombia procesan diariamente alrededor

de 250 toneladas de papa, las medianas entre 60 y 150 toneladas y las pequeñas industrias,

un promedio de 15 toneladas al día. Las industrias de nivel casero o

semi-industrial procesan por su parte menos de 6 toneladas diarias (IICA

Ministerio de Agricultura y Desarrollo Rural, 1999).

FEDEPAPA

identificó para el año 1997 cerca de 70 industrias dedicadas al procesamiento

de papa en Colombia, las cuales se diferenciaban por su capacidad, niveles de

desarrollo tecnológico y presencia en el mercado (IICA Ministerio de Agricultura

y Desarrollo Rural, 1999).

En

la actualidad sólo 4 grandes empresas, controlan cerca del 90 % del mercado de

producto procesado, particularmente en la línea de los denominados chips de

papa y papa a la francesa prefrita congelada, en cuyos procesos de transformación

incluyen el escaldado (Martínez, 2005).

2.2. El Escaldado

El

escaldado es el tratamiento térmico previo a los procedimientos de conservación

por calor, congelación, deshidratación o liofilización a la que se someten las

frutas y hortalizas (Brennan et al.,

1980). Se trata de un proceso que consiste básicamente, en exponer el producto

a la acción del calor mediante inmersión en agua caliente, vapor u otra fuente

de calor a temperaturas comprendidas entre 65 ºC y 100 ºC, durante un periodo

de tiempo determinado (ver figura 1). El objetivo principal del mismo es

destruir enzimas como las oxidasas, peroxidasas, catalasas y lipoxigenasas,

principalmente en los vegetales, que catalizan las reacciones de degradación,

reflejadas en la calidad sensorial (aparición de olores y sabores extraños) y

nutricional. Debido ha este hecho, muchos autores han volcado sus

investigaciones en la evaluación del efecto del escaldado sobre estas enzimas principalmente

en la lipoxigenasa y peroxidasa por ser las más termoresistentes (Aguilar et al., 1997), en materiales vegetales

como la zanahoria, la habichuela, la arveja, acelga, alcachofa y la papa.

Figura

No 1. Diagrama de flujo de un escaldado convencional

Es

el caso de Charanjit et al., (1999),

quienes estudiaron la estabilidad de la peroxidasa y lipoxigenasa al calor

durante el escaldado. En su investigación realizaron un escaldado convencional

en agua y en microondas, de los vegetales judía, zanahoria y guisantes, por

diferentes tiempos y temperaturas, demostrando que la lipoxigenasa es más

estable al calor que la peroxidasa. Así como también, encontraron que la

retención de calidad de vegetales procesados es más alta en los productos

escaldados en microondas.

De

igual forma Garrote et al., (1984), estudiaron

la inactivación por vía térmica en agua a 80, 85 y 90 ºC, de las enzimas

polifenoloxidasa y peroxidasa en la acelga (Beta vulgaris cicla), así como las

isoenzimas de la polifenoloxidasa en penca o tallo y hoja. Se determinó que es

necesario llevar a cabo el escaldado a una temperatura mayor de 80 ºC, a efecto

de inactivar rápidamente la enzima polifenoloxidasa, y a una temperatura mayor

a 85 ºC para inactivar la peroxidasa y evitar así que los compuestos químicos

formados en la reacción catalizada por dichas enzimas, reaccionen a su vez y

formen las sustancias coloreadas características y causen el deterioro del

vegetal.

Gaete,

V. en 1998, determinó el tiempo de escaldado para dos calibres de alcachofa del

tipo argentina para una posterior congelación del vegetal, y evaluó la calidad

y aceptabilidad del producto congelado durante el almacenamiento. En su

investigación, realizó un análisis de seis tiempos de escaldado cada tres

minutos desde 3 hasta 18 minutos a temperaturas de 65, 70, 75, 80, 85 y 90 ºC, posteriormente

se eligieron los siguientes tiempos: 12, 15 y 18 minutos. Como resultado,

obtuvo que el escaldado por 15 minutos mantiene la calidad a lo largo del

almacenamiento, sin causar alteraciones de color, manteniendo una buena textura

posterior a la cocción y una mayor aceptabilidad.

En

cuanto ha investigaciones realizadas en el tubérculo de la papa, se ha evaluado

la estabilidad de la peroxidasa ante un escaldado a temperaturas de 60, 65 y 70

ºC por un tiempo de 15 y 45 minutos, obteniéndose mejores resultados a partir

del escaldado a 65 ºC por 15 minutos sin presentarse modificaciones en la

textura (Moreno-Pérez et al., 1996).

Por

otra parte se ha demostrado que el escaldado no solo causa efectos benéficos

sino también cambios indeseables en los productos vegetales, siendo entre ellos:

1. La pérdida de textura, durante el escaldado se presenta una solubilización

de los compuestos pécticos intercelulares que producen una pérdida de adhesión

y cohesión entre las celulas. La presencia de cationes divalentes (Mg2+ y Ca2+) provoca

la formación de calcio, insoluble y en consecuencia, corrige los efectos

negativos del escaldado sobre la textura.

2. Modificaciones de color, debido a la transformación de clorofilas en

feofitinas. Siendo más intenso a medida que el escaldado es más largo y más

elevada la temperatura. Aunque en ocasiones el escaldado resalta el color de

los mismos por la acción del aire sobre la superficie.

3. Pérdidas de nutrientes por disolución, tales como sales minerales,

vitaminas hidrosolubles y otros compuestos solubles en agua.

4. El impacto medioambiental y coste energético del proceso (Aguilar et al., 1997)

De estas 4 pérdidas, la de la textura es la más importante siendo una

propiedad muy evaluada en el tubérculo de la papa (Alvarez et al., 2002., Blahovec et

al., 2002., Alvarez et al., 2001.,

Alvarez et al., 2000., Aguilera et al., 1999., Maté, 1998., Bóntovics et al., 1999).

Debido a la acción negativa del calor sobre el valor nutritivo y

características organolépticas del producto, el escaldado está recibiendo una

amplia atención científica, como se puede evidenciar en algunas investigaciones,

en los cuales buscan lograr uno o varios de los siguientes objetivos: reducir

el tiempo de escaldado, minimizar las pérdidas de aromas, textura, color y

nutrientes. Un ejemplo de ello es Canet, (1989), quien logró reducir el tiempo

de escaldado en papas a un 20 %, aplicando un pre-tratamiento a 50 ºC.

Otras investigaciones realizadas han consistido en evaluar las pérdidas

de sustancias solubles (vitaminas, minerales, azúcares) que ocurren durante el

escaldado, produciéndose importantes pérdidas en el caso de zanahoria y en

guisantes, perdiendo el 40 % de los minerales y el 30 % de los azúcares (Canet et al., 1983).

Quintero–Ramos et al., (1992),

aplicaron un escaldado a baja temperatura por tiempo largo (TB-TL) en

zanahorias y papas a deshidratar a temperaturas de 50, 55, 60 y 65 ºC, durante

un tiempo de 15, 30, 45, 60 y 90 minutos y compararon la textura de éstas

contra un control (escaldado a 94 ºC, durante 8 minutos), encontrando que las

zanahorias y papas deshidratadas – rehidratadas y previamente escaldadas a 60 y

65 ºC durante 45 minutos o más, fueron más firmes que las escaldadas a 94 ºC

durante los 8 minutos.

Aguilar, (1995) evaluó el efecto del escaldado a baja temperatura por

tiempo largo (TB-TL) sobre la textura y la retención de aceite en papas fritas

a la francesa, mientras que Aguilera-Carbó et

al., (1996) estudiaron la influencia de este pretratamiento sobre los

cambios en el color, contenido de azúcares reductores en el mismo tipo de

producto. Los resultados de estos estudios indicaron que en las papas

escaldadas a 65 ºC durante 45 minutos, se obtienen mejores características de

calidad, remarcando la capacidad del escaldado (TB-TL) para disminuir

notablemente el grado de flacidez y reducir la absorción de aceite.

Otras investigaciones se han perfilado por evaluar los cambios que

ocurren en la textura de los vegetales durante el escaldado. (Álvarez et al., 2002), realizó un estudio en la

influencia de la rata de deformación y el grado de compresión en los parámetros

texturales de los tejidos de papa y manzana en el análisis de perfil de

textura. Obteniendo, que la cohesividad fue el parámetro textural más apropiado,

detectado por efectos de rata de deformación y grado de compresión en el test

TPA en tejidos de papa y manzana.

Sin embargo, algunos investigadores han basado sus estudios en la

evaluación conjunta de los cambios de textura y pérdida de nutrientes,

producidos por diferentes condiciones de escaldado. Por ejemplo, la utilización

de un pre-tratamiento a baja temperatura durante un periodo de tiempo largo,

seguido de un enfriamiento, mejora la resistencia de la estructura a los daños del

escaldado convencional a alta temperatura – corto tiempo. Este escaldado en

etapas mejora sustancialmente la textura del producto final. En el caso de

guisantes y judía verde mostraron resultados satisfactorios en cuanto al color

y sabor, mejorando a su vez la textura de la judía verde, produciéndose en el

caso del guisante importantes pérdidas de sustancias solubles, 33% de su

contenido inicial de ácido ascórbico (Paulus et al., 1975). Así como también en papas fritas (Aguilar et al., 1998), en tejidos de papa

(Canet, 1980), se presentaron mejoras en la textura.

Todos estos efectos negativos del escaldado, tratados anteriormente,

unido al coste energético del mismo y la polución que producen, están relacionados

con la técnica de escaldado empleada y con las condiciones del producto. Los

dos procedimientos tradicionalmente más empleados son el escaldado por

inmersión en agua caliente, con el cual se trabajará en este estudio y la

aplicación de vapor directo.

2.2.1. Escaldado en agua

Consiste en sumergir las frutas y hortalizas, enteros o troceados, en

un baño de agua caliente. El tiempo y la temperatura dependen del tipo y tamaño

del producto, oscilando normalmente entre 3 y 10 minutos, y a 65 y 100 ºC. Esta

técnica generalmente ocasiona un ablandamiento de los tejidos del producto. (Monzini

et al., 1969), demostró estas

alteraciones (ablandamiento) en la calidad de los vegetales mediante técnicas

histológicas. Además, el efecto del calor durante el escaldado, permita que

exista una filtración de micronutrientes por solubilización, remoción de aire y

alteraciones en el color del producto terminado (Brennan et al., 1980). Para disminuir los efectos negativos de este tratamiento,

se han modificado las técnicas del escaldado. En pruebas de resistencia al

corte, en rebanadas de papa, se ha demostrado que esta es mayor cuando la

temperatura de escaldado disminuye (Canet, 1989).

El escaldado por inmersión en agua a temperaturas menores a las de

ebullición (55 y 70 ºC) durante un tiempo mayor a 10 minutos, durante este

pretratamiento se produce una menor solubilización de las sustancias pécticas,

obteniéndose tejidos más firmes en el producto final (Ooraikul, 1984).

Canet et al., (2005)

estimaron la optimización del escaldado a baja temperatura para la retención de

la firmeza de la papa variedad Kennebec y su efecto al previo almacenamiento en

las propiedades de compresión. Demostrando así que la baja temperatura en el

escaldado más allá del proceso y anterior al cocinado y congelación + cocción,

incrementa la retención de firmeza como medida de los parámetros de compresión.

El aumento en la firmeza con respecto al escaldado de las papas disminuyó en el

orden: escaldado a 60 ºC por 60 min y cocinado > escaldado a 60 ºC por 60

min congelado y cocinado > escaldado a 60 ºC por 60 min. Los tubérculos de

la papa fueron mantenidos en almacenamiento, refrigerado y la firmeza, la

actividad de pectinesterasa y el contenido de materia seca fueron

periódicamente determinadas sobre un tiempo de 80 días. En la fase temprana de

almacenamiento, la actividad pectinesterasa perdió el 40 % de su valor original

después de 60 min a 60 ºC, indicando que la contribución de almidón rompieron

los productos a la firmeza de cocción y congelado, en las muestras de papa escaldadas

fue predominando el efecto de la actividad enzimática. Con el aumento del

tiempo de almacenamiento, la actividad pectinesterasa medida en el tejido

fresco incrementó en el 95 % de su valor original después de 35 días, esto

resulta en cambios de pectipolimeraza la cual elaborada por una textura firme y

diferente en comportamiento pectinesterasa contra escaldado a baja temperatura

por tiempo largo.

Un diseño de compuesto notable fue usado para estudiar los efectos de

variación en niveles de temperatura (52.93 – 67.07 ºC) y tiempo (31.72 – 88.28

min) sobre parámetros de compresión y actividad pectinesterasa. Puntos fijos

mostraron una resistencia mecánica máxima teniendo temperaturas y tiempos

críticos en los rangos de temperatura 58 – 60 ºC y tiempo 66 – 75 minutos

usados para cada variable independiente.

Los resultados mostraron una alta correlación entre la actividad

pectinesterasa y la firmeza del tejido, sugiriendo que la contribución de los

cambios en la composición de la pared celular de la papa congelada y cocinada

incrementó con el aumento del tiempo en almacenamiento y alcanzó un máximo en

los pasos intermedios de almacenamiento (35 días). La fuerza de ingeniería,

probó ser el parámetro de compresión más apropiada para detectar el efecto que

la actividad pectinesterasa produjo sobre los tejidos de las papas cocinadas y

congeladas como una consecuencia del escaldado a baja temperatura – tiempo

largo bajo estas condiciones.

Álvarez et al., en el 2004,

determinaron la caracterización reológica de los tejidos de papa en la variedad

Monaliza escaldada y fresca. Las propiedades reológicas de los tejidos de la

papa fresca y cocida por 15 minutos en agua hirviendo fueron deformadas en un

menor y mayor área por compresión uniaxial, corte, tensión uniaxial, ciclos

sucesivos de tensión – relajación y los análisis del perfil de textura también

fueron evaluados. La pérdida estructural del tejido bajo compresión ocurrió

siempre a lo largo en un único plano de máximo corte de fuerza, mientras las

muestras extensibles en fresco fallaron bajo tensión. Las pruebas extensibles probaron

mejor los métodos por los cuales fueron para determinar los parámetros de la pérdida

de modelo en la papa cocida, desde que esto fue posible para observar 2 modos

diferentes de pérdida con esta técnica. Modos equivalentes de fallo causaron

deterioro a la pared celular y a la separación de la célula y cambios en

componentes estructurales causados por la cocción, resultó más fácil

identificar con pruebas extensivas. El módulo elástico instantáneo pudo ser

relacionado en la presión interna de la célula y la gelatinización del almidón y

unidades viscoelásticas, aparecieron para reflejar las propiedades de

viscoelasticidad de sustancias pécticas y hemicelulosas, respectivamente.

En otro estudio realizado, Álvarez et

al., en el 2001, evaluaron la cinética del mantenimiento térmico del tejido

de la papa variedad Monalisa después de realizar diferentes métodos de

escaldado, concluyendo que el escaldado a vapor y por aire caliente produce

mayores daños en la textura de la papa siendo inaceptable por el consumidor.

Los métodos de escaldado utilizados en esta investigación fueron por vapor,

vapor más aire caliente y microondas. Las muestras de papa fueron cortadas en forma

cilíndrica de dimensiones de 25,4 mm de diámetro y 10 mm de alto. Estas fueron sometidas

a una temperatura de 100 ºC por 5, 10, 15, 20, 25 y 30 minutos para el

escaldado por vapor y 200 - 300 ºC por 4,5 hasta 8,5 minutos para el escaldado

por vapor más aire caliente. El escaldado en microondas se realizó en un horno MDS

– 2000 (CEM Corporation, Buckingham, UK) a una calefacción de 2.450 MHz por 1,

2.5, 3.5, 5, 7.5, 10, 12.5 y 15 minutos. En los escaldados por vapor y vapor

más aire caliente, la temperatura del aire y del centro de las muestras fue monitoreado

por un K-Type termopar (NiCr/NiAl; - 200 ºC + 1000 ºC) usando un desarrollado

sistema de hardware y software con el paquete de laboratorio Windows/CVI

(Nacional Instruments, Madrid España) por automatización del control de proceso

termal. En complementación de todos los tratamientos, las muestras fueron

enfriadas en agua helada por 3 minutos hasta alcanzar 20 ºC a razón 1:5

peso/volumen.

El test de textura realizado a las diferentes muestras de papa

escaldadas, fueron compresión, resistencia al corte y test de tensión. El test

de compresión se hizo usando un equipo Instron Food Testing Instrument modelo

4501, usando un micro sistema TA-HD 250 a porcentaje de deformación de 200 mm min

-1. Diez replicas fueron llevadas a cabo por cada uno de los test de mecánica.

El test de resistencia al corte en las muestras, se realizó usando una celda

para cortar a un porcentaje de deformación de 400 mm min. -1, hasta dar la

máxima fuerza de corte. Las razones de firmeza por fuerza de corte mostraron

que aproximadamente el 16 % de firmeza de la papa fresca es retenida después de

los tratamientos a vapor, como en comparación a 46 % y 36 %, respectivamente

por vapor más aire caliente y microondas. De igual manera el test de tensión

fue realizado como al de compresión a un porcentaje de deformación de 100 mm min

-1.

La examinación de la estructura del tejido de las muestras de papa

escaldadas por los métodos anteriormente mencionados, fue hecha por SEM usando

un microscopio Hitachi modelo S-2500. Las muestras de tejido tomadas fueron fijadas

en alcohol etílico al 50 o 70 % (90 ml.), ácido acético glacial (5 ml), y

formol (5 ml) por dos horas. Deshidratando en una serie de volúmenes de etanol

de concentración incrementada a 80 % y 90 %, las muestras fueron sumergidas por

15 minutos y 2 veces en etanol al 100 % por 1 hora. Finalmente las muestras

fueron preservadas en acetona hasta que se le examinó la estructura del tejido

para determinar así la influencia del escaldado en este.

Otro parámetro importante en el análisis de la firmeza de la papa

escaldada tuvo lugar en la pérdida de humedad en donde se mostró un incremento

en las razones de firmeza de las muestras por la merma de agua. El contenido de

humedad de las muestras después de los tratamientos con vapor, vapor más aire

caliente y microondas fue determinado por secado en un horno microondas Philips

(modelo M-718, 700 W) con rendimiento de potencia a 70 %. El pesado fue

ejecutado en una balanza analítica Mettler AT 100 con medición de precisión de

0,00001 g. Las muestras fueron pesadas cada 5 minutos hasta obtener peso

constante. Diez determinaciones fueron llevadas a cabo por cada tratamiento.

Harada et al., en 1985, evaluaron

la influencia de la temperatura y tiempo en la cinética de cocimiento en tres

variedades de papa. Para este estudio, se usaron rebanadas de cada una de las

variedades de papa de 6 mm de grueso y 30 mm de diámetro donde fueron tratadas

en agua a 90, 100 y 110 ºC por variación de tiempos. Las propiedades

sensoriales, físicas y químicas fueron estudiadas. Los cambios durante la cocción

a una temperatura constante fueron matemáticamente descritos por un orden cero

(textura – gusto) en un primer orden (fuerza de corte, materia seca, pectina,

amilasa soluble, tamaño de la célula). El contenido de almidón permaneció

constante. La dependencia de la temperatura del índice constante pudo siempre

ser descrita por una ecuación de primer orden. Las correlaciones establecidas

entre cinéticas de diferentes propiedades mostraron que el comportamiento de

ciertas propiedades de la papa pueden ser anticipadas por fuerza de corte.

Agblor et al., (2000)

determinaron la influencia de diferentes condiciones de escaldado en las

propiedades físicas de dos variedades de papa Russet Burbano y Shepody,

utilizadas para elaborar papas a la francesa, obteniendo como resultado que el

escaldado en agua a bajas temperaturas y largos periodos de tiempos conserva

mejor la textura y el color de la papa, en comparación con el escaldado a altas

temperaturas y cortos periodos de tiempo.

Previo al proceso de escaldado los tubérculos de papa fueron cortados

por la mitad para obtener bastones de papa de dimensiones de 1,5 cm. de grosor

y 10 cm. de largo usando un cutter fry (Bloomfiel Industries, Chicago, IL). Los

bastones de papa fueron escaldados a temperaturas y tiempos de 70 ºC x 10 min, 85

ºC x 2 min y 97 ºC x 2 min. El proceso de fritura de los bastones de papa

escaldados fue a 182 ºC por 1 min y 166 ºC por 2,5 min. La evaluación de la

textura de estos se hizo por medio de un test de penetración para determinar pico

de fuerza y pico de deformación, dando como resultado que los bastones de papa

escaldados y freídos por baja temperatura y tiempo largo, presentaron largo

pico de fuerza y pico de deformación que el proceso de escaldado y freído por

alta temperatura y tiempo corto.

Otro estudio relacionado con los cambios que se producen en la textura

de la papa por el escaldado en agua fue el realizado por Bóntovics et al., quienes en 1999, determinaron

que el contenido de almidón influye en la microestructura del tejido,

principalmente en tiempos de escaldado que superan los 120 y 180 segundos.

Igualmente Maté et al., en

1998, determinaron la influencia del tiempo de escaldado en la calidad

estructural en rebanadas de papa empleando la variedad Accent, observando que

los mayores cambios en la textura ocurren después de los 2 primeros minutos de

escaldado.

Las propiedades mecánicas de las rebanadas de papa se monitorearon

durante el escaldado como indicadores de cambios estructurales. El resultado

del escaldado dio lugar a la debilitación de la estructura de la papa. La

gelatinización de los gránulos de almidón el cual ocurrió durante los dos

primeros minutos, no hizo promover un inmediato debilitamiento del tejido de la

papa. Un 80 % de sus cambios en las propiedades mecánicas ocurrieron durante

los primeros 30 minutos de escaldado. Las rodajas de papa escaldadas por 2 y 30

minutos fueron secados en un secador de aire convectivo a 48 ºC para determinar

porosidad, masa y densidad verdadera. Los resultados indicaron que los cambios

ocurridos durante los 2 primeros minutos de escaldado, tuvieron una influencia

muy grande en la calidad estructural de secado de las rebanadas de papas, que

los cambios que ocurrieron desde los 2 minutos hasta los 30 minutos de

escaldado.

Las dimensiones de las rebanadas de papa, fueron de a 4 cm. de diámetro

y 0,8 cm. de espesor, el peso de las rebanadas fueron medidos y solo aquellas

entre 9,5 y 10,5 g de rango fueron usados en los experimentos. El escaldado se

llevó a cabo situando las rodajas de papa en agua destilada a 90 ºC por tiempos

comprendidas entre 2 y 30 minutos. Después de esto, las muestras tratadas se

enfriaron en agua fresca. Después de realizado el escaldado de las muestras de

papa, estas se sometieron a la prueba de compresión que consiste en la fuerza

de rompimiento uniaxial en la compresión de las rodajas, en un tipo dinámico de

sobrecarga S 900 (Overload Dynamics, Schiedan NL) con un censor cargado con 200

N y 10 mm/min cabeza de velocidad. La determinación de la gelatinización de los

granulos de almidón se hizo por pérdida de birrefringencia en luz polarizada.

Un microscopio óptico fue utilizado para este análisis.

Platt et al., (1991), estudiaron

los cambios que sufre la textura de zanahorias y papas deshidratadas,

escaldadas a temperaturas de 75, 80, 85 y 90 ºC por tiempos menores a 10

minutos y recomiendan que al controlar el tiempo de inmersión se obtienen

mejores texturas en el producto final.

(Bartolome y Hoff, 1972), afirman que la acción de la enzima pectinesterasa

es el mecanismo más importante que mantiene y mejora la firmeza en el procesado

de vegetales. Dicha enzima permanece inactiva a temperaturas menores que 50 ºC,

activándose a temperaturas superiores a 60 ºC, e inactivándose por encima de 73

ºC. El postulado de Bartolome y Hoff indica que entre 60 y 73 ºC el plasmalema

celular pierde su integridad, difundiéndose seguidamente en la membrana celular

cationes (fundamentalmente K+) que activan la pectinesterasa; ésta hidroliza los

grupos metil éster de los materiales pécticos, dejando libres grupos

carboxílicos que forman sales con los cationes divalentes presentes en los tejidos

(Mg2+ y Ca2+). La formación de los pectatos une moléculas pécticas adyacentes,

dando como resultado una mayor firmeza en la textura y estructura del producto.

Gonzáles-Aguilar et al., en el 2007, determinaron la optimización del bio-proceso de

la termo-activación enzimática de la pectinmetilesterasa in situ en rodajas de

papa (Solanum tuberosum L) frita para

mejorar algunos parámetros de calidad, concluyendo de esta manera que el

escaldado a baja temperatura por tiempos largos aumenta la firmeza de las

rodajas de papa frita.

Para la realización del bio proceso, se

colocaron rodajas de papa de dimensiones de 0,6 mm de grosor en agua en

relación 1:4, por tiempos de 10, 20 y 30 minutos a temperaturas de 55, 60 y 65

ºC, utilizando como control rodajas de papa no escaldadas. La actividad

pectinmetilesterasa en las rodajas escaldadas se determinó con el método de Wood

y Siddiqui, (1971). Para la fritura de las rodajas de papa se utilizó aceite de

palmoleína a una temperatura de 180 ºC, durante 80 segundos, el color de las

rodajas se midieron por medio de un colorímetro Mino

lta CR-300, y por último la firmeza, se

midió con un analizador de textura TA.XT2º (Texture Technologies Corporation, Scarsdale

NY/Stable Micro Sistemas, Haslemere, Surrey, UK).

Los resultados indicaron que los

tratamientos térmicos incrementaron notablemente la firmeza de las rodajas de papa.

Las condiciones del tratamiento en donde se observó mayor firmeza (por encima

del control, 1,51N) fueron a una temperatura de 60 °C y tiempos de 10 y 20

minutos, encontrando valores de 2,17 N y 2,18 N respectivamente. Siguiéndole a

éstas, el tratamiento a 55 °C en los mismos tiempos. La firmeza obtenida en el

tratamiento térmico persistió después de fritura. Para la firmeza post- fritura

los valores mas altos encontrados fueron a 55°C con 20 minutos y a 60 °C y 10

minutos. Estos últimos resultados concordaron con los valores más altos

encontrados en la actividad enzimática, así que el incremento de firmeza se

puede atribuir a la actividad enzimática presente. En cuanto a la absorción de

grasa, según los resultados obtenidos, se presentó una alta absorción de

aceite, siendo menor en los tratamientos de 55 y 60 °C durante 10 minutos, pero

todos los valores obtenidos se encontraron por encima del control. El color de

las rodajas de papa, sometidas al tratamiento térmico se mejoró después de la

fritura, obteniendo papas más blancas en los tratamientos de 60 °C a temperaturas

de 10 y 30 minutos.

Blahovec

et al., (1999) estudiaron el efecto

del cloruro de calcio a diferentes concentraciones sobre la textura de la papa

escaldada. Para el desarrollo de la investigación, se realizó un escaldado por

inmersión empleando temperaturas de 60, 70 y 80 ºC por tiempos de 10, 20 y 30

minutos, a concentraciones de cloruro de calcio del 0,25, 0,5 y 1 %. De los

resultados obtenidos, se mostró que la papa escaldada con la sal de calcio al

0,5 %, es la que en mejores condiciones retiene la firmeza del tubérculo en las

3 temperaturas del tratamiento térmico por tiempos prolongados.

__________________________

3. MATERIALES Y MÉTODOS

3.1. Materia Prima

Se

utilizaron tubérculos de papa de la variedad Única provenientes del municipio

de Chitagá, y adquiridos en la plaza del mercado nuevo de la ciudad de

Pamplona. La cantidad de papa utilizada fue de 20 kg. Los tubérculos fueron

seleccionados por su forma, tamaño y color, se adecuaron y se almacenaron en un

cuarto frío a una temperatura de 7 ºC y humedad relativa del 82 % por el tiempo

en que se desarrolló el estudio

3.1.1. Cloruro de Calcio

Se

utilizó cloruro de calcio a una pureza del 95 %, donde la cantidad requerida

para realizar el escaldado fue de 50 gramos, con el cual se obtuvo una solución

de cloruro de calcio del 0,5 %

3.1.2. Métodos

3.1.3. Preparación de la Muestra

Los

tubérculos de la papa fueron pelados y cortados de forma manual y de ellos se

extrajeron cubos de dimensiones de 2x2x2 cm.

El

estudio investigativo fue realizado en el laboratorio de fermentados de la

planta piloto de vegetales, del instituto de investigaciones en ciencia,

ingeniería y tecnología de los alimentos “ICITAL” de la universidad de

Pamplona.

3.1.4. Determinación del

contenido de Almidón y la Textura inicial de la papa.

3.1.4.1. Contenido de Almidón

El

porcentaje de almidón en la papa variedad Única fresca, se determinó hallando

en primer lugar el contenido de sólidos secos totales, aplicando un secado

descrito por la AOAC de 1984, método 930.15, el cual se llevó a cabo en un

horno eléctrico (mufla) E & Q a 130 ºC bajo presión atmosférica normal por

1,5 horas, hasta alcanzar peso constante de las muestras (ver anexo No 1). Este

experimento se realizó por duplicado en cada una de las muestras a analizar.

Posteriormente, se calculó el contenido de almidón de la papa, utilizando la

siguiente ecuación de Von Scheele et al.,

(1937).

%

Almidón = 17,546 + 0,891 (% Sólidos seco – 24,18).

3.2. Textura inicial de la Papa

El

análisis del perfil de textura de los cubos de papa fresco, se midió con un

Texturómetro TA plus LLOYD con software Nexygen incorporado, donde los

parámetros medidos fueron dureza, masticabilidad, adhesividad, cohesividad,

elasticidad y gomosidad. Para ello se empleó una fuerza de compresión o triger de 50 gf, una velocidad de 50 mm/min y porcentaje de

compresión del 5 %. (Aguilar et al,

1997). Este análisis se realizó con diez repeticiones en cada uno de los cubos

de papa de 2x2x2 cm.

3.2.1. Selección de las

condiciones de Escaldado.

Partiendo

de las publicaciones realizadas por diferentes autores relacionas con el

proceso de escaldado en papa, se establecieron las siguientes condiciones: los

tiempos seleccionados fueron 5, 10 y 20 minutos, para cada una de las temperaturas

de escaldado de 55, 65 ºC y 75 ºC (Álvarez

et al., 2002; Agblor et al.,

2000; Verlinden et al., 2000;

Aguilera et al., 1999; Blahovec et al., 1999; Kaur et al., 1999; Aguilar et al., 1997; Canet, 1986).

3.2.2. Evaluación de la

estabilidad de la peroxidasa y los cambios que produce el escaldado en la textura de la papa

variedad Única.

3.2.3. Escaldado

El

escaldado de los cubos de papa se llevó a cabo en un baño termostatado E & Q

con agua destilada no recirculada (ver anexo 2), empleando tiempos de 5, 10 y

20 minutos, para cada una de las temperaturas de escaldado de 55, 65 y 75 ºC,

las cuales se monitorearon con un termómetro digital para comparar la

temperatura registrada por el baño, con respecto a la del termómetro. Luego del

proceso térmico, las muestras se trasfirieron a un vaso de precipitado de 1000

ml con agua destilada a una temperatura de 4 ºC ± 2 ºC por un tiempo de 5 minutos. Por ultimo, las muestras se

escurrieron por 1 minuto y se empacaron en bolsas de polietileno de baja

densidad para sus respectivos análisis (ver anexo 2). El escaldado se hizo por

duplicado empleando 30 cubos de papa por cada sesión en 4,5 litros de agua

destilada.

Los

tratamientos efectuados en la papa, en los tres tiempos se especificaron como:

Tabla No 1. Nomenclatura de

los tratamientos utilizados en el escaldado de la papa

|

Tratamiento

|

Temperatura x tiempo (ºC x

min)

|

|

t1

|

55 x 5

|

|

t2

|

65 x 5

|

|

t3

|

75 x5

|

|

t4

|

55 x 10

|

|

t5

|

65 x 10

|

|

t6

|

75 x 10

|

|

t7

|

55 x 20

|

|

t8

|

65 x 20

|

|

t9

|

75 x 20

|

|

Testigo (t10)

|

------

|

3.2.4. Evaluación cualitativamente

de la efectividad del escaldado.

Se

realizó en base a la actividad de la peroxidasa, en los cubos de papa

escaldados a 55, 65 y 75 ºC por tiempos de 5, 10 y 20 minutos, siguiendo el

procedimiento descrito por (Salfield J. R, 1977), el cual consistió en aplicar

gotas de guayacol y peroxido de hidrógeno a la concentración de 1 y 1,5 %

respectivamente, en las muestras de papa partidas por la mitad (ver anexo 3)

3.2.4.1. Evaluación objetiva

de la peroxidasa mediante la medida del Color

Este

parámetro se midió en los cubos de papa fresco y escaldados partidos por la

mitad y sometidos a la prueba de la peroxidasa, empleando un

espectrofotocolorímetro Minolta CR – 300 (Metrolab International) monitoreando

en el espacio CIE L*, a* y b*, para la cuantificación de la actividad de la

enzima.

3.3. Contenido de Almidón

El

porcentaje de almidón en la papa variedad Única escaldada, se determinó de

igual manera que en el numeral (3.1.4.1).

3.3.1. Textura de la papa

escaldada

El

análisis del perfil de textura de los cubos de papa escaldado se realizó de

igual forma que en el numeral (3.2.).

3.3.2. Evaluación de la

acción del cloruro de calcio sobre la textura en la papa escaldada.

3.3.3. Escaldado en solución

de Cloruro de Calcio

El

escaldado de los cubos de papa con cloruro de calcio en agua destilada no

recirculada, se realizó a una concentración del 0,5 % (Blahovec et al., 1999), siguiendo el mismo

procedimiento al escaldado anterior, tan solo que el tratamiento se hizo a 75

ºC por 5 y 10 minutos, por lo que a esta temperatura se logró inhibir la

actividad de la peroxidasa y se preservó en mejor estado la textura de la papa (ver

anexo 2)

3.3.4. Actividad Enzimática

Se

realizó en base a la actividad de la peroxidasa, en los cubos de papa testigo y

escaldados a 75 ºC por tiempos de 5 y 10 minutos, siguiendo el mismo procedimiento

descrito en el numeral (3.2.4) ver anexo 3.

3.3.4.1. Medida del Color

Este

parámetro se midió en los cubos de papa fresco crudo y escaldado a 75 ºC por 5

y 10 minutos, siguiendo de igual forma el procedimiento descrito en el numeral

(3.2.4.1).

3.4. Contenido de Almidón

El

contenido de almidón en la papa escaldada con y sin cloruro de calcio a 75 ºC

por 5 y 10 minutos, se realizó de acuerdo a lo referenciado en el numeral

(3.1.4.1).

3.4.1. Textura de la papa

escaldada con y sin cloruro de calcio al 0,5 %

El

análisis del perfil de textura de los cubos de papa escaldados con y sin la

adición de cloruro de calcio a 75 ºC por 5, y 10 minutos, se midió con un

Texturómetro TA plus LLOYD, de forma similar al numeral (3.2.).

3.5. Análisis Estadístico

Para

determinar si existen diferencias significativas entre los análisis aplicados a

la papa como el test del perfil de textura, contenido de almidón, actividad de

la peroxidasa y la medida objetiva del color, este se realizó por medio del

paquete estadístico SSPS 13.0 mediante la técnica estadística del análisis de

varianza (ANOVA UN FACTOR) en la que se empleó un nivel de significancia del 95

%.

___________________________________

4. RESULTADOS Y DISCUSIÓN

4.1. Contenido de Almidón

El

contenido de almidón en la papa esta relacionado con la calidad del tubérculo,

siendo este un factor muy importante en la composición del producto para

determinar su textura.

El

grafico No 1 muestra los valores obtenidos del porcentaje de almidón de la papa

variedad Única testigo y escaldada.

El

porcentaje de almidón presente en el tubérculo de la papa variedad Única,

sometida a un proceso térmico de 55, 65 y 75 ºC por 5, 10 y 20 minutos, en

comparación con la papa fresca (testigo) es menor, por lo que de esta forma, se

evidencia que su contenido se ve afectado por el escaldado.

En la papa escaldada a 55 ºC por los

tiempos citados anteriormente, se observa que a medida que transcurre el tiempo

en el proceso térmico, el almidón disminuye considerablemente, debido a que

cierta cantidad de éste se solubiliza en el medio acuoso sometido y porque se

ha comprobado la disminución del polisacárido por el efecto que ocasiona el

escaldado (Canet et al., 2005). El

contenido de almidón en la papa escaldada a 65 ºC aumenta en los primeros 5

minutos y luego tiende a disminuir mínimamente en los últimos 10 y 20 minutos,

hecho que puede ser debido a que en estos últimos minutos la temperatura

interna real en los cubos de papa fue mayor a 60 ºC (61.9 ºC), temperatura reportada

como necesaria para que se lleve a cabo el proceso de gelatinización del

almidón (Lindeboom et al., 2004). La

variación mínima del porcentaje de almidón en la papa tratada a 65 ºC en los

dos últimos tiempos, se debe a que no todos los gránulos se gelatinizan de

forma simultanea, ya que factores como el tamaño del gránulo, contenido de

amilasa y amilopectina, pH, contenido de agua y contenido de sales, hacen que

cada gránulo varíe en su temperatura de gelatinización (Evans et al., 1982). Las muestras escaldadas a

65 ºC con respecto al de 55 ºC a iguales tiempos, presentan un mayor contenido

de almidón.

Una mayor temperatura de gelatinización

en almidones, refleja una mayor estabilidad interna del gránulo de almidón,

normalmente asociada a una mayor presencia de zonas semicristalinas y a un

mayor contenido de amilosa (Imberty, 1988). Además se reportó que la

temperatura de gelatinización en tubérculos es menor que en cereales porque el

gránulo de almidón absorbe rápidamente agua debido al debilitamiento entre las

fuerzas de atracción de las moléculas (amilosa/amilopectina), fenómeno asociado

a una menor presencia de amilosa y a una mayor presencia de regiones

cristalinas dentro del gránulo que requieren menos temperatura de

calentamiento.

El contenido de almidón en la papa

escaldada a 75 ºC por 5, 10 y 20 minutos es más alto que en los cubos

escaldados a 55 y 65 ºC, debido a la completa gelatinización de los gránulos de

almidón.

Gráfico No 1. Porcentaje de almidón de la papa variedad

Única fresca y escaldada a diferentes condiciones de escaldado.

De esta forma, se puede evidenciar que

el contenido de almidón presente en la papa, se ve afectado por el escaldado a

baja temperatura por tiempo prolongado, situación que se aprecia en los cubos

de papa escaldados a 55 ºC por 5, 10 y 20 minutos.

A continuación, en la tabla 2 se

muestra el resumen de los resultados del análisis estadístico del porcentaje de

almidón en la papa testigo y tratada a diferentes condiciones de escaldado.

Tabla No 2. Resumen del

análisis estadístico del almidón contenido en la papa

|

Tratamiento

|

% de Almidón

|

|

Media ± desviación estándar

|

|

|

1

|

15,4845 ± 0,4693 *

|

|

2

|

16,0096 ± 1,5876

|

|

3

|

16,6754 ± 0,0753

|

|

4

|

14,6567 ± 0,1412 *

|

|

5

|

15,4871 ± 0,7213 *

|

|

6

|

16,9421 ± 0,3017

|

|

7

|

14,4479 ± 0,4257 *

|

|

8

|

15,6737 ± 0,3702

|

|

9

|

16,2688 ± 1,6165

|

|

Testigo

|

17,2991 ± 0,2378

|

|

r-valor

|

0.066

|

n = 20; r-valor ³ 0.05 no existen diferencias significativas para un nivel de

significancia del 95 %; * en la columna existen diferencias significativas con

respecto a la testigo.

Según

el análisis ANOVA, no existe diferencias significativas en el contenido de

almidón presentado en la muestra sin escaldado (testigo) con respecto a las

escaldadas. Sin embargo, de acuerdo al análisis de comparaciones de medidas

(DMS) existen diferencias mínimas significativas entre la muestra testigo

(tratamiento 10) y los tratamientos aplicados a 55 ºC y con respecto a la papa

escaldada a 65 ºC por 10 minutos. Tratamiento que según el gráfico 1,

inducieron a una mayor pérdida del contenido de almidón inicial.

4.1.1.

Textura inicial de la papa

La

papa cruda (testigo) presentó una propiedad mecánica de dureza de 73,8313 N,

masticabilidad de 0,0039 Nm, una adhesividad de -0,00002 Nm, cohesividad de

0,0698, elasticidad de 0,7409 mm y una gomosidad de 5,1155 N. (ver gráfico 5 al

10 ).

4.1.2.

Condiciones de escaldado para la papa

De las publicaciones realizadas por

ciertos autores en el escaldado de papa, las condiciones estimadas fueron:

temperaturas de 55, 65 y 75 ºC y tiempos de 5, 10 y 20 minutos para cada una de

las temperaturas anteriores (Álvarez et

al., 2002; Agblor et al., 2000;

Verlinden et al., 2000; Aguilera et al., 1999; Blahovec et al., 1999; Kaur et al., 1999; Aguilar et al., 1997; Canet, 1986).

4.1.3. Evaluación de la

estabilidad de la peroxidasa y de los cambios que produce el escaldado en la

textura de la papa.

Realizado el escaldado de los cubos de

papa, a partir de las condiciones antes mencionadas, se evaluaron los

siguientes parámetros.

4.1.4.

Estabilidad de la Peroxidasa en la papa escaldada

La actividad de la peroxidasa en los

cubos de papa variedad Única escaldados a 55, 65 y 75 ºC por un tiempo de 5, 10

y 20 minutos en agua destilada no recirculada, fue más activa en las muestras

tratadas a 55 y 65 ºC, ya que estas al someterlas a la prueba con el peróxido

de hidrógeno al 1.5 % y guayacol al 1 % descrita por (Salfield, J. R., 1977),

cambiaron rápidamente el color inicial de su superficie a tonalidades café

claro, evidenciando de esta manera la existencia de la enzima. Sin embargo

aunque todas las muestras de papa escaldadas y sometidas a la prueba de la

peroxidasa aparentemente dieron positivo, fueron los cubos tratados a 75 ºC en

los tres tiempos quienes reaccionaron de manera muy lenta al cambio de

coloración en su superficie, indicando en mínima parte la actividad de la

peroxidasa. Dato que corrobora a los obtenidos por Rivera et al., en el 2003, en papa criolla precocida a 75 ºC ± 2 ºC por 16 – 18 minutos, donde encontraron que la inactivación de la

enzima peroxidasa en papas precocidas depende del diámetro del tubérculo. 24

horas después del tratamiento térmico, se observó que los cubos de papa

escaldados a 55 y 65 ºC, tomaron una coloración azul violáceo en su superficie,

a diferencia de las muestras tratadas a 75 ºC que conservaron en mejor estado

la apariencia del color. De esta forma, el escaldado a 75 ºC por 5, 10 y 20

minutos fue el que mejor contribuyó a la inactivación de la peroxidasa en la

papa.

Para dar una mayor objetividad y cuantificar

la evaluación de la actividad de la peroxidasa, se utilizó un

espectrofotocolorímetro bajo el cual se especificó el color en un espacio

CIELAB. Estos resultados se pueden apreciar en los gráficos 2, 3 y 4.

Las

muestras testigo una vez realizada la tinción con guayacol rápidamente, tornó

un color café claro, demostrando la presencia activa de la enzima peroxidasa.

Este color se caracterizó instrumentalmente viéndose representado por una

luminosidad de 30.61 (gráfico 2), una tonalidad representada en a* de 7.78

(gráfico 3) y en b* de 8.04 (gráfico 4).

El

espacio de color L* representa la actividad de la peroxidasa en los cubos de

papa frescos y escaldados.

Analizando

los resultados para las muestras de papa escaldada y en el caso de la

luminosidad (gráfico 2), se observa que en los tratamientos aplicados a 55 ºC

no fueron eficientes en la inactivación de esta enzima, ya que la luminosidad

mostrada en estas muestras representó valores aproximados a la testigo. Para

los tratamientos de 65 y 75 ºC en los 3 tiempos se presentó, según resultados

de la luminosidad, una inhibición en la actividad de esta enzima siendo más

efectivo los tratamientos a 75 ºC. Sin embargo el tratamiento a 65 ºC por un

tiempo de 5 minutos demuestra una mejor eficiencia (gráfico 3). Caso que

nuevamente se observó en los valores de b* (gráfico 4). Presentando en este

caso un mejor tono amarillo que en el presentado en la muestra testigo.

Gráfico No 2. Luminosidad de la papa fresca y escaldada

luego del análisis de la peroxidasa

De

todos los tratamientos y según resultados presentados en la evaluación de la

actividad de la peroxidasa a partir del color, el escaldado a 75 ºC en los 3

tiempos evaluados, fue el que mejor inhibe la actividad de la peroxidasa.

Grafico No 3. Valores de a* en la papa fresca y escaldada

previo al análisis de la peroxidasa

Grafico No 4. Valores de b* de la papa fresca y escaldada

previo al análisis de la peroxidasa

A

continuación se muestra los resultados del resumen estadístico del análisis

cuantitativo actividad de la peroxidasa en la papa testigo y escaldada.

Tabla No 3. Resumen estadístico del análisis cuantitativo

de la actividad de la peroxidasa

|

Tratamiento

|

L*

|

a*

|

b*

|

|

Media ± desviación estándar

|

|||

|

1

|

30,1825 ± 2,65519

|

9,6075 ± 1,0500

|

1,1631 ± 0,82250

|

|

2

|

26,5850 ± 2,92742 x

|

9,4725 ± 1,4955

|

2,4147 ± 1,70750

|

|

3

|

20,9550 ± 1,13844 x

|

4,6725 ± 1,4389 x

|

1,2197 ± 0,86250 x

|

|

4

|

29,7450 ± 1,42836

|

12,8225 ± 0,6611 x

|

1,5521 ± 1,09750 x

|

|

5

|

20,3625 ± 0,84499 x

|

6,3375 ± 0,3358

|

0,5727 ± 0,40500 x

|

|

6

|

20,0475 ± 0,35002 x

|

5,2900 ± 0,0141 x

|

0,4773 ± 0,33750 x

|

|

7

|

31,5775 ± 2,45012

|

9,0450 ± 0,4454

|

2,0364 ± 1,44000

|

|

8

|

21,2000 ± 0,89095 x

|

6,9000 ± 1,3717

|

0,8167 ± 0,57750

|

|

9

|

20,7250 ± 0,53033 x

|

7,5250 ± 1,2515

|

1,4000 ± 0,99000

|

|

Testigo

|

30,6100 ± 0,39598

|

7,7850 ± 0,6858

|

0,8838 ± 0,62500

|

|

r-valor

|

0,000

|

0,000

|

0,000

|

n

= 2; r-valor £ 0,05 existen diferencia significativa a

un nivel del 95 %; x en las

columnas, existen diferencias significativas con respecto al tratamiento

testigo.

Teniendo

en cuenta que la muestra de papa testigo, (tratamiento 10), presenta una mayor

actividad de la peroxidasa, los tratamientos de escaldado que logren inhibir

esta actividad, es decir las cuales presenten diferencias con respecto a la

testigo, serán los más eficaces. Partiendo de esta premisa y de los resultados

estadísticos ANOVA y DMS, los tratamientos que inhiben esta actividad son el

tratamiento (t3) y el tratamiento (t6).

4.1.4.1. Textura de la papa cruda y escaldada

Los resultados de la

textura de la papa escaldada con respecto a la cruda (testigo) se muestran en

cada uno de los siguientes gráficos.

Las propiedades mecánicas analizadas,

como la dureza en los cubos de papa escaldados en los 3 tiempos, presentan

valores inferiores al de la testigo (73,8313 N), siendo las muestras tratadas a

55 ºC por 5 minutos las que muestran el valor más alto en este parámetro

(57.5263 N) con respecto a los demás tratamientos. Como se puede observar en el

gráfico 5, a medida que se prolonga el tiempo del escaldado en las muestras

tratadas a 55 ºC, la dureza disminuye, debido al ablandamiento que sufren los

tejidos del tubérculo a consecuencia de la temperatura (Hughes et al., 1975).

Gráfico

No 5. Dureza de la papa escaldada en relación con la testigo.

Las muestras escaldadas a 75 ºC en los

3 tiempos, presentan mayor dureza que las tratadas a 65 ºC por los mismos

tiempos, debido a que pudo ver sido por la activación de la enzima

pectinesterasa, ya que esta enzima se activa a temperaturas superiores a los 62

ºC e inactivándose por encima de los 73 ºC, en la cual la temperatura interna

de los cubos de papa tratados a 75 ºC oscilaban entre los 70.8 y los 71.9 ºC.

La activación de esta enzima, conduce a la formación de pectatos con cationes

divalentes presentes en los tejidos del vegetal (Mg+2 y Ca+2),

uniendo moléculas pécticas adyacentes, y por lo tanto dando como resultado una

mayor firmeza en la textura del vegetal (Bartolome y Hoff, 1972).

El parámetro de la masticabilidad en

los cubos tratados a 55 ºC por 5 minutos, es más alto al del testigo y a los

demás cubos escaldados, siendo este de 0,0061y el testigo de 0,0039. Lo cual

indica que al someter las muestras tratadas a 55 ºC por 5 minutos, a un proceso

masticatorio, estas opondrán mayor resistencia a ser reducidas en partículas

para su posterior deglución, debido a que el proceso térmico en el lapso de

tiempo dado, no ablanda lo suficientemente la estructura tisular de los cubos

de papa. Esta propiedad mecánica se ve afectada por la temperatura y el tiempo

de duración del escaldado como lo muestra el gráfico 6, en especial en los

tratamientos (t2 y t8).

Gráfico

No 6. Parámetro de la masticabilidad de la papa escaldada en relación con la

testigo.

Por otra parte, la adhesividad en las

muestras tratadas a 65 y 75 ºC por tiempos de 20 minutos, son mayores que en

los demás cubos escaldados y que en la testigo. Debido a que el contenido de

almidón en los tejidos de la papa se ha gelatinizado, produciendo de esta forma

el efecto adhesivo de las muestras en la superficie.

Gráfico

No 7. Adhesividad de la papa escaldada con respecto a la testigo.

El parámetro de la cohesividad de las

muestras de papa tratadas a 55, 65 y 75 ºC en los 3 tiempos empleados, en

comparación con la testigo, éstas son mayor, presentando el tratamiento t2 y t3

los valores más altos 0,3356 y 0,3504 (ver gráfico 8). El aumento de este

parámetro, según lo observado en el gráfico 8, se puede decir que está influenciado

por la temperatura y el tiempo de escaldado a la que son sometidos los cubos de

papa, como lo muestra el tratamiento (t1, t4 y (t7).

Gráfico

No 8. Parámetro de la cohesividad de la papa escaldada con respecto a la testigo.

Con respecto a la propiedad mecánica de

la elasticidad en los cubos de papa, el tratamiento que presenta un mayor valor

que al de la testigo y al de los demás tratamientos, es el (t9) como lo muestra

el gráfico 9, esto es debido a que puede ser por el ablandamiento de los tejidos

la papa.

Gráfico

No 9. Parámetro de la elasticidad de la papa escaldada con respecto a la testigo.

Por otra parte el parámetro gomosidad

en las muestra de papa escaldadas, es mayor en los tratamientos (t1), (t4) y

(t7), que al del tratamiento 10 (testigo) y al de los demás tratamientos en los

3 tiempos, (ver gráfico 10). Esta propiedad mecánica se puede ver afectada por

la temperatura y el tiempo de escaldado a la que es sometida la papa, como se

aprecia en los tratamientos t2 y t8 de la tabla 4 con respecto al testigo.

Gráfico

No 10. Parámetro de la gomosidad de la papa escaldada con respecto a la testigo.

La tabla No 4, muestra el resultado del

análisis estadístico de la textura de la papa a diferentes condiciones de

escaldado.

Según los resultados estadísticos mostrados

por el ANOVA y el DMS de las propiedades mecánicas de la papa escaldada, los

parámetros texturales que presentan diferencias significativas con respecto a

las de la testigo son la dureza y la cohesividad (ver tabla 4). Ahora los

tratamientos donde existen diferencias significativas en cada uno de los

parámetros mecánicos de la papa escaldada con respecto a la testigo son: t2,

t3, t5, t6, t8 y t9 en la dureza, t1 y t8 en la masticabilidad, t8 y t9 en la

adhesividad, todos los tratamientos excepto el t7 en la cohesividad, t7 y t8 en

la elasticidad y t1 y t8 en la gomosidad (ver tabla4).

De acuerdo a los resultados de textura,

la propiedad mecánica de dureza es la que más se ve influenciada tanto por la

temperatura como por el tiempo de escaldado.

|

Tratamiento

|

Dureza

(N)

|

Masticabilidad

(Nm)

|

Adhesividad

(Nm)

|

Cohesividad

|

Elasticidad

(mm)

|

Gomosidad

(N)

|

|

1

|

57,5263 ± 21,6177

|

0,0061 ± 0,0037

|

-0,00001 ± 0,00004

a b c d e f g

|

0,1387 ± 0,0463

a

|

0,7294 ± 0,0744

a b c d e f

|

8,1103 ± 4,2959

a

|

|

2

|

12,0404 ± 4,3603

a b c d e

|

0,0029 ± 0,0012

a b c d e

|

-0,00002 ± 0,00005

a h i j k l m

|

0,3356 ± 0,0577